Выбор правильного материала для части — это важный шаг — возможно, самый важный шаг процесса проектирования. Выбранный материал будет в значительной степени влиять на производительность детали, ее косметический внешний вид, стоимость и то, насколько эта деталь будет формироваться. Как правило, огромные усилия прикладываются к выбору правильной базовой смолы, а также ее добавок, наполнителей и подкреплений. Когда выбран идеальный материал, и деталь плавно перемещается и выполняет, как ожидалось, работа еще не выполнена. Поиск резервного материала — следующий важный шаг. Экспертные инженеры рассмотрят этот шаг на начальном этапе проектирования.

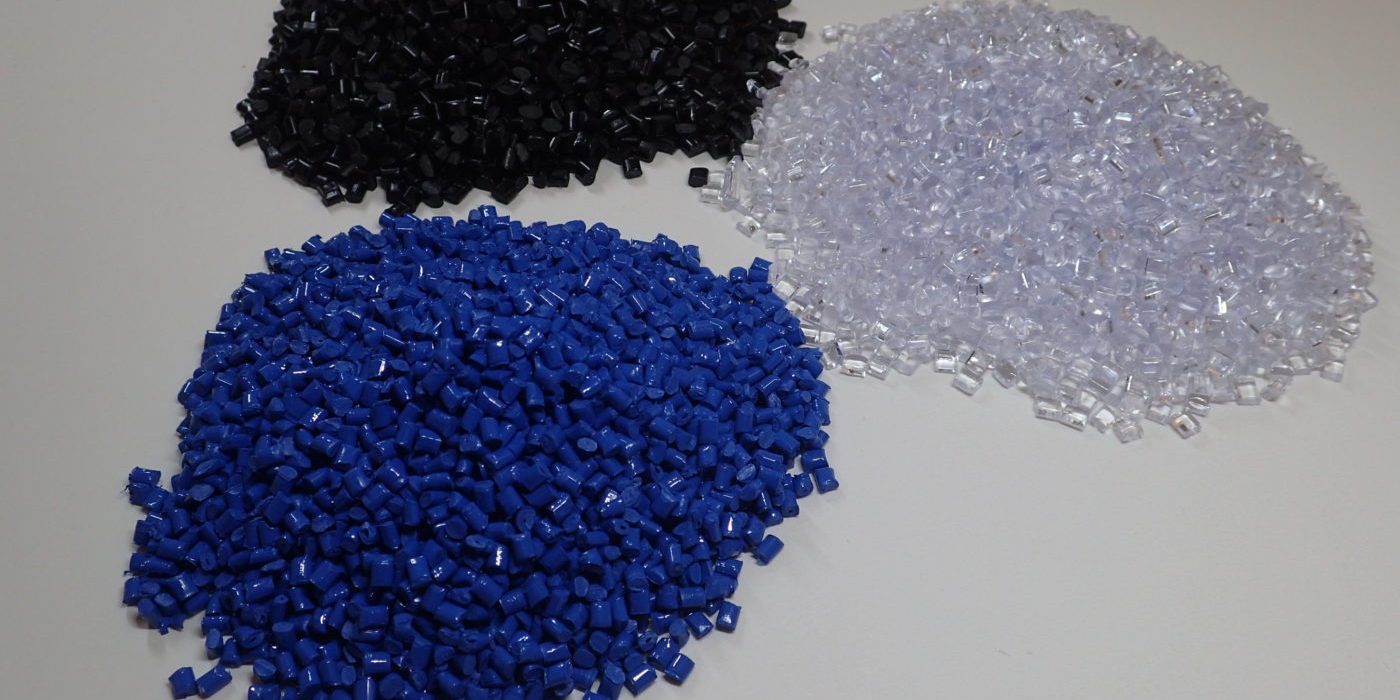

| • Два производителя смолы решают объединиться. Основная причина слияний заключается в том, что кто-то решил, что основные сбережения могут быть реализованы путем сокращения повторяющихся или похожих продуктов. Вы также можете ожидать, что один из подобных продуктов будет вырезан, и будет предложен альтернативный материал. • Производитель смолы объявляет форс-мажор, предотвращающий выполнение контракта. Это может быть вызвано внезапным отключением у производителя смолы из-за некоторой чрезвычайной ситуации, такой как ураган, пожар, проблема с программным обеспечением или проблемы с логистикой. • Один или несколько сырых ингредиентов, добавок или наполнителей, требуемых изготовителем смолы, становятся в дефиците. • Планируемое или незапланированное закрытие для ремонта завода. Как правило, производитель смолы или ваш поставщик намерены предоставить замены. Эти параметры должны взвешиваться тяжело. В большинстве случаев вы не сможете просто заменить новый материал. Формы изготавливаются, и для конкретного материала устанавливаются условия обработки. Если материал должен быть сертифицирован по стандарту или одобрен для агентства, такого как UL или FDA, проблема становится более сложной. Если это так, ваши варианты замены материала крайне ограничены, что делает необходимость замены на месте еще более критической. Если вы столкнулись с нехваткой или прекращением использования материала, вероятно, вам потребуется повторная сертификация детали. Это может быть мучительным процессом, если материал не сертифицирован UL или FDA. Кто же несет ответственность за расходы, связанные с наличием материалов, сертифицированных в этих агентствах? Отмечается, что, поскольку требования FDA являются одними из самых строгих, многие поставщики смолы будут прямо заявлять, что смолу можно использовать для контакта с продуктами питания во всех странах, кроме Соединенных Штатов. Определение альтернативных материалов: Выражение Уэйтли: «Ожидайте лучшего, планируйте худшее и подготовитесь к удивлению» означает, что вещи должны быть внедрены на ранней стадии, чтобы обеспечить резервное копирование материала. Это делают OEM, производитель или сотрудничество обеих сторон. Этот процесс включает в себя многие шаги, которые были предприняты при выборе исходного материала: • Проверьте сертификаты, необходимые для материала. Если они требуются, это первое место для начала, потому что сразу несколько материалов будут устранены. • Просмотрите материалы в том же классе оригинальной смолы. Это даст вам наилучшую возможность удовлетворить требуемые механические свойства и формуемость. • Просмотрите конкретные добавки, красители и подкрепления. Понимайте, почему они находятся в смоле и как они влияют на производительность детали (например, защита от ультрафиолетового излучения). • Просмотрите материал, поступающий от производителя или поставщика смолы. Приходит ли оно прозрачным, естественным или предварительно окрашенным? • Посмотрите, как поставляется материал: железнодорожный грузовик, гейлорд или сумка. Убедитесь, что ваш объект обладает способностью и способностью принимать материал. • Проанализируйте данные материалов для таких свойств, как модуль, прочность при выходе, удлинение при выходе, удлинение при разрыве, скорость течения расплава (при тех же условиях), прочность нарезанного изода и плотность / удельный вес. • Просмотрите данные свойств материала многоточечных материалов (температура и время), если они доступны. • Если деталь используется при повышенной температуре, рекомендуется, чтобы модуль материала оценивался в температурном диапазоне посредством динамического механического анализа (DMA), чтобы определить, насколько жесткость уменьшается по мере увеличения температуры. Кроме того, образцы для испытаний соответствуют стандарту ASTM D 638 «Стандартный метод испытаний на растягивающие свойства пластмасс». • Формовать оба материала. • Понять нюансы формования альтернативного материала. • Сохраните ряд «золотых стандартов» для обоих материалов, на которые вы можете ссылаться. Это позволит вам проверить новую часть на свойства золотого стандарта. • Определите способ маркировки формы, чтобы вы знали, какой материал формован. • Убедитесь, что часть с резервным материалом выполняет, а также оригинальный материал. • Продолжайте следить за доступностью резервного материала. Вы хотите предотвратить ситуацию, когда вы сделали все необходимые шаги, перечисленные выше, чтобы узнать, что резервные материалы были устранены. • Не обязательно рекомендуется хранить большое количество резервного материала на складе. Тем не менее, это было бы отличное планирование / прогнозирование, если бы другой продукт, сформованный на вашем объекте, использовал резервный материал. Таким образом, если что-то должно происходить с любым продуктом, вы легко получаете источник материала, источник тока, и вы понимаете, как обрабатывать и формовать материал, и как часть будет вести себя после формования. Если материал, который вы формовываете, отключен, и у вас нет резервного материала, вам, вероятно, придется следовать той же процедуре, но более быстрыми темпами. Вы можете ожидать, что вам скажут, что есть немедленная замена. Однако это редко бывает. Используя приведенные выше шаги, вы можете сразу же заменить заменяющий материал и избежать прерывания производства. ССЫЛКИ ПО ТЕМЕ:

Литейщики чаще сталкиваются с ситуацией, когда материал, который они формируют, внезапно отключается, не имея представления о том, когда предложение будет продолжено. Эта ситуация возникает с широким спектром смол. Вы можете ожидать, что заменяемый материал будет рекомендован, но не обманывайте себя. Это редко бывает. Настоятельно рекомендуется, чтобы у вас был резервный материал, в котором вы полностью уверены. По крайней мере, начните просматривать ваши наиболее важные детали / смолы и начните сценарий «что если». Пол Граманн является соучредителем (1993) и президентом The Madison Group. Он получил степень доктора философии. из Университета Висконсина — Мэдисон. Он занимается дизайном, материальным поведением и анализом отказов термопластичных, эластомерных и термореактивных деталей. Он также работает в стандартной технической панели Underwriters Laboratories по полимерным материалам (UL 94, UL 746, UL 1694).

|